SEÇİCİ LAZER ERGİTME (SLM) YÖNTEMİNDE TARAMA STRATEJİLERİNİN ETKİLERİ

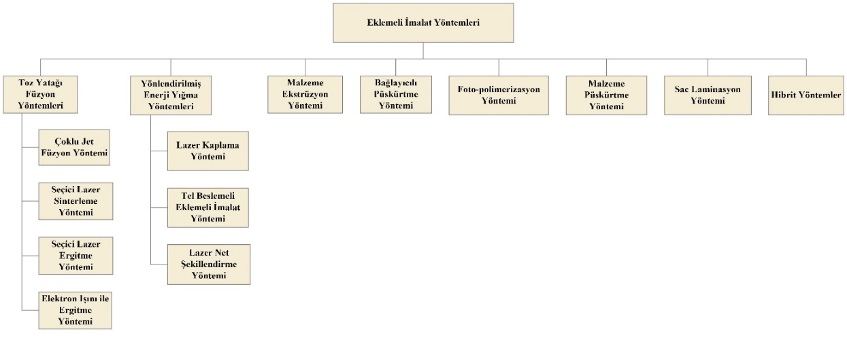

Eklemeli imalat teknolojilerinin önemi endüstride, karmaşık geometrili parçaların imalatını kolaylaştıran yapısı sayesinde gün geçtikçe artmaktadır. Eklemeli imalat, dijital ortamda hazırlanan bir tasarımın kullanılacak yönteme göre simülasyonu ve optimizasyonu ile başlar. Tasarımı onaylanan parçanın modelinin bir dilimleme yazılımı vasıtası ile imalata hazırlanmasıyla devam eden süreç, dosyanın eklemeli imalat cihazına aktarılmasıyla son aşamaya ulaşır ve imalat başlar. Katman katman üst üste eklenerek gerçekleşen imalat ile nihai parça ortaya çıkar. Eklemeli imalat yönteminin ihtiyaçlarına göre gerekiyorsa imalat sonrası işlemler uygulanır ve üç boyutlu parça son haline getirilir. Eklemeli imalat yöntemleri Şekil 2’de gösterildiği gibi sınıflandırılmaktadır.

Şekil 2. Eklemeli İmalat Yöntemlerinin Sınıflandırılması

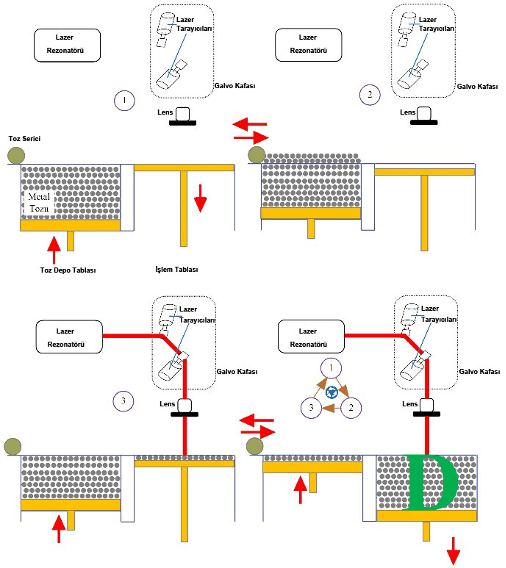

Seçici lazer ergitme yöntemi (Selective Laser Melting – SLM) toz yatağı füzyon yöntemlerinden birisidir. Bu yöntemde Şekil 2’de gösterildiği gibi üç işlemden oluşan bir döngü vardır.

Şekil 2. SLM Yöntemi Döngüsü

- Birinci işlemde metal tozu dolu olan toz tablasının yukarı doğru hareketi ve işlem tablasının istenilen katman kalınlığına bağlı olarak aşağıya doğru hareket ettirilmesi söz konusudur.

- İkinci işlemde toz depo tablasının yukarı doğru hareketi ile metal toz malzemenin yüzeye çıkarılması sağlanmaktadır. Ardından metal tozu, toz serici vasıtası ile işlem tablasındaki katman boşluğuna serilmektedir.

Üçüncü işlemde lazer sisteminden elde edilen lazer ile istenilen profilde katman ergitilmektedir.

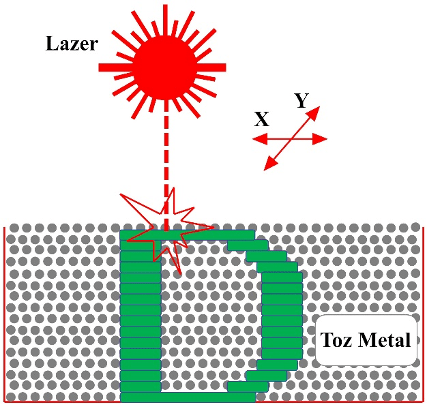

Şekil 3’te gösterildiği gibi SLM işlemi esnasında enerji, lazer ışını ile malzemeye aktarılır. Anlık yüksek enerji girişi malzemede düzensiz sıcaklık dağılımına, yüksek sıcaklık değişimine, yüksek termal strese ve büzülmeye sebep olmaktadır. Lazer gücü, lazer spot çapı, lazer tarama hızı ve lazer tarama stratejisi gibi işlem parametreleri imal edilen parçanın kalitesi üzerinde önemli bir etkiye sahiptir. Bu parametrelerin optimizasyonunun yapılması ile malzemenin yoğunluğunun, mekanik özelliklerinin ve mikro yapısının geliştirilmesi sağlanmaktadır.

Şekil 3. SLM Yöntemi

Tarama Stratejileri

Tarama stratejisi olarak adlandırılan ve lazerin toz malzeme üzerinde istenilen şekilde ilerlemesi esasına dayanan parametre; imal edilen parçaların mikro yapılarında, mekanik özelliklerinde ve artık gerilmelerinde önemli bir rol oynamaktadır. Tarama stratejilerinin ayarlanmasıyla geniş artık gerilme alanları ve bilyalama efekti gibi kusurların kontrol altına alınması sağlanmaktadır.

Literatürde lazer tarama stratejileri alanında tarama yönünün, tarama vektörlerinin uzunluğunun, tarama düzenin, tarama kontörünün ve tarama aralıklarının değiştirilmesi gibi birçok çalışma mevcuttur.

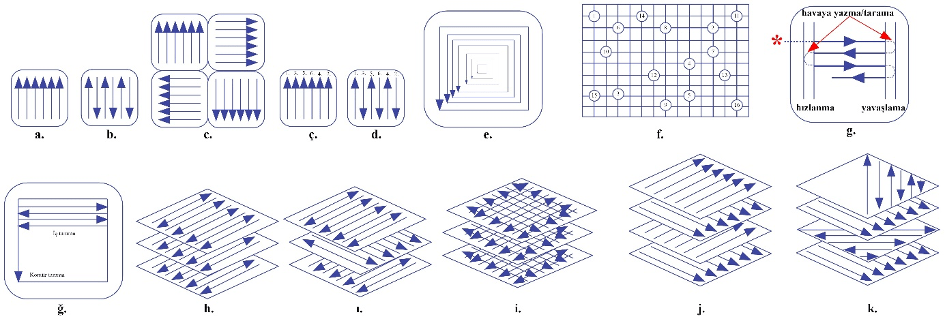

Şekil 4’te aşağıda açıklamalarını verdiğimiz tarama strateji çalışmalarına yönelik görseller bulunmaktadır;

a. Tek yönlü tarama: Lazer ışının katman üzerine tek yönlü tarandığı,

b. Çift yönlü (zigzag) tarama: Lazer ışının katman üzerinde çift yönlü (zigzag) tarandığı,

c. Ada taraması: Katman ada olarak isimlendirilen parsellere bölünerek tek yönlü fakat farklı açılarda tarandığı,

ç. Tek yönlü dizilimle tarama: Tek yönlü olan tarama çizgileri farklı dizilimle yani farklı sıralarla tarandığı,

d. Çift yönlü dizilimle tarama: Çift yönlü olan tarama çizgileri farklı dizilimle yani farklı sıralarla tarandığı,

e. Sarmal tarama: Lazerin halka veya dörtgen şekillerde içten dışa veya dıştan içe tarandığı,

f. Nokta ergitme taraması: Geometri üzerindeki noktaların önceden belirlenmesiyle tarama başlangıç noktaları olarak kullanılıp tarandığı,

g.Havaya yazma/tarama: Havaya yazma ile tarandığı,

ğ. Kontur taraması: Önce kontur olarak isimlendirilen geometrinin dış kenar çizgisinin önceden tarandığı ve ardından iç kısmının taradığı,

h. Çift yönlü (iki lazer geçişli veya tek lazer geçişli) katman tarama: Çift yönlü tek lazer veya çift lazer geçişli katman katman tarandığı,

ı. Çift yönlü katmanlar arası 90o yön değişimli tarama: Katmanlar arası 90o olarak değişen çift yönlü tek lazer veya çift lazer geçişli tarandığı,

i. Çapraz katman tarama: Aynı katmanda 90o çapraz geçişli tarandığı,

j. Çift yönlü katmanlar arası 45o yön değişimli tarama: Katmanlar arası 90o (farklı açılarda da mevcuttur) olarak değişen tek yönlü tarandığı,

k. Çift yönlü katmanlar arası 45o yön değişimli tarama: Katmanlar arası 90o (farklı açılarda da mevcuttur) olarak değişen tek yönlü tarandığı tarama strateji çalışmaları.

Şekil 4. Tarama Strateji Çalışmaları

Tarama Stratejilerinin Etkileri

Tarama Stratejilerinin Mikroyapıya Etkileri

Termal gradyan (meyil), ısı akış yönü ve soğuma hızının dislokasyon yönlenmesi ve yoğunluğunu, tane en boy oranı ve boyutu, katılaşma hücre boyutu üzerinde önemli bir etkiye sahiptir. Genel olarak tarama stratejilerinde istenilen daha düşük termal gradyanın katılaşma hızına oranı ve daha yüksek soğutma hızı ile mikro yapıda ve tekstürde iyileşme yakalanmaya çalışılmaktadır.

Tek yönlü tarama stratejisinde tane yapıları incelendiğinde birbirine paralel olarak dizilen ve uzayan tanelerin ergiyik havuzuna doğru yönlendiği tespit edilmiştir. Katmanlar arasında 90o yön değişimi olmayan çift yönlü tarama stratejisi ile katmanlar arasında 90o yön değişimi olan stratejiye göre daha anizotropik (yön bağımlı) olduğu tespit edilmiştir. Katman taramasının tekrarlandığı (yeniden ergitme) stratejide dendirit yapılarının inceldiği ve tane boyutlarının bu durumdan etkilendiği tespit edilmiştir. Yeniden ergitmenin gerçekleştiği esnada yapı içinde bulunan gözeneklerin azaldığı tespit edilmiştir. Kontur tarama stratejisinin kontur olmadan çift ve tek yönlü yapılan tarama stratejisine göre en ince mikro yapıya sahip olduğu tespit edilmiştir.

Nokta ergitme tarama stratejisinde yapının sol üst noktasındaki ilk nokta ergitildikten sonra, ışın önceden tanımlanan sayıda X yönünde adım atlayarak, aynı yönde tüm noktalar bu şekilde atlama yapılarak ergitilmektedir. Ardından önceden tanımlanan sayıda Y yönünde nokta atlanarak X yönünde yapılan ergitme işlemi atlama yapılarak tekrarlanmaktadır. Y yönünde atlamalar üçgen form yakalayacak şekilde tekrarlanarak tüm gerekli alan taranmaktadır. Nokta tarama stratejisinin geleneksel yöntemlere göre 4 kata kadar daha küçük anahtar deliği (key hole) yapısı sağlaması sebebiyle daha az gaz gözenekliliğini sağlayacağı tespit edilmiştir.

Tarama Stratejilerinin Yüzey Pürüzlülüğü ve Yoğunluğa Etkileri

Kontur tarama stratejisinin yüzey pürüzlüğünü iyileştirebildiği tespit edilmiştir. Kontur taramasının kenarlar üzerindeki düzensizlikleri azalttığı tespit edilmiştir. Kontur taramasının parça üzerinde yeniden ergitme görevi gördüğü düşünülmektedir. Lazerin atalet etkisi sebebiyle taramanın başında ve sonunda tarama hızı değişmektedir. Bu parça içerisinde ve kenarında eşit olmayan enerji dağılımına sebep olmaktadır. Bu durumun çözümü havaya tarama/yazma (skywriting) ile çözülmeye çalışılmıştır. Lazer başlangıcı ve sonundaki hızlanma ve yavaşlama işlemleri için ek alanlar yaratılarak tarama yolu boyunca sabit bir hız değeri yakalanmaya çalışılmıştır. Lazer sisteminin kafası lazer taramasından önce gerekli hıza ulaşıp sabit hızda tarama yapılabildiğinden parça iç kısmı ile kenarı arasındaki enerji dağılımı daha homojen enerji dağılımı ile daha düzenli kenar yüzeyleri tespit edilmiştir.

Tarama aralıklarının azaltılması ile bir önceki lazer tarama hattının tekrar ergitilmesi ile bağlantılı olup, tarama aralıklarının arttırılmasıyla daha fazla gözeneklilik ve dolayısıyla daha düşük yoğunluğa sebep olduğu tespit edilmiştir. Tarama aralığı mesafesinin azalmasıyla daha yüksek enerji yoğunluğu sağlanmakta ve numune yoğunluğunun da artması sağlanmaktadır. Daha yüksek enerji yoğunluğu, hat örtüşmesinin artmasına ve füzyonun iyileşmesini sağlamaktadır.

Yeniden ergitme olarak adlandırılan katmanın tekrar tarandığı stratejide daha ince mikroyapıya sahip olduğu tespit edilmiştir.

Tarama vektörlerinin uzunluğunun parçaların yoğunluğuna etki ettiği tespit edilmiştir. Yapılan bir çalışmada 2×2, 3×3, 5×5, 7×7 boyutlarda ada tarama stratejisi uygulanmış ve en iyi yoğunluk değeri 7×7’de elde edilirken 2×2’de daha fazla çatlak ve gözeneklilik tespit edilmiştir.

Çapraz yönlü katman tarama stratejisi ile daha yüksek yoğunluk değerleri ve yüzey kalitesi elde edilebilmiştir. Çapraz tarama yeniden ergitme rolü üstlenmiştir. Çapraz tarama ile alt katmanın ön ısıtma işlemine sebep olduğu düşünülmüştür.

Katmanlar arası tarama yönlerinin değişimi, aynı enerji yoğunluğunda daha geniş üst üste binmeler sağladığından parçaların dokusunun ve anizotropisinin azaltılmasının sağlandığı düşünülmüştür.

Tarama Stratejilerinin Mekanik Yapıya Etkileri

Katmanlar arası lazer tarama yönlerinin 90o değişimi ile daha eşit sıcaklık değişimi sağlandığından daha iyi çekme mukavemeti değerleri sağladığı tespit edilmiştir. Taramanın tek yönlü olarak yapıldığı parçalar ile katmanlar arası tarama yönlerinin 45o olduğu parçalar, çekme mukavemeti yönünden incelendiğinde tek yönlü taramanın parçaya daha iyi akma gerilimi, gerilme mukavemeti ve uzama değerleri sağladığı tespit edilmiştir.

Ada tarama stratejisi ile imal edilen parçaların tek yönlü tarama stratejisi ile imal edilen parçalara göre daha iyi bir ısıl dağılım sağladığından daha iyi mekanik özelliğe sahip olduğu tespit edilmiştir.

Nokta ergitme tarama stratejisinde elde edilen daha küçük anahtar deliği (key hole) yapısı ve daha kontrollü lazer gücü ve maruz bırakılma süresi ile birlikte daha yüksek enerji girişiyle yüzey sertliklerinde artış tespit edilmiştir.

Kontur tarama stratejisi ile daha ince yapılı taneler elde edilebilirken bu etkinin akma ve çekme dayanımlarına olumlu etkileri olduğu tespit edilmiştir. Kontur tarama ile sadece yeniden ergitme rolü yerine getirilmediği, aynı zamanda daha düşük katılaşma hızı sağlanarak gazların malzemeden uzaklaştırılıp daha az gözenek oluşumu sağlandığı düşünülmektedir.

Yeniden ergitme tarama stratejisi ile daha düşük tarama aralıkları elde edilir fakat daha fazla tarama süreleri gerekir. Yeniden ergitme ve kontur tarama stratejileri ile daha yoğun parçalar elde edilmesi ve daha ince mikroyapılı malzeme elde edilmesi durumları ile malzemenin mekanik özelliklerinin geliştirilmesi sağlanmaktadır.

Tarama Stratejilerinin Artık Gerilmeye Etkileri

SLE imalat sürecinde ergiyik havuzunun hızlı ısınma ve soğuma döngülerinin neden olduğu yüksek sıcaklık değişimi artık gerilmelere sebep olmaktadır.

Çift yönlü tarama stratejisi ile elde edilen nispeten düşük sıcaklık aralıkları sayesinde tek yönlü tarama stratejisine göre daha düşük artık gerilme değerleri elde edilmiştir.

Ada tarama stratejisi kullanılarak imal edilen numunelerin tek yönlü tarama stratejisi kullanılarak imal edilen numunelere göre daha düşük artık gerilim değerlerine sahip olduğu tespit edilmiştir.

Tarama vektörlerinin kısaltılması ile elde edinildiği düşünülen daha yüksek yüzey sıcaklığı ve daha düşük katılaşma sıcaklık aralıklarının artık gerilmeler üzerinde olumlu bir etkiye sahip olduğu tespit edilmiştir.

Tarama vektörlerinin uzunluklarının azaltıldığı bir başka tarama stratejisi olan ada tarama stratejisi ile artık gerilim verimli bir şekilde azaltılmış ve çift yönlü tarama strateji ile karşılaştırıldığında daha avantajlı olduğu tespit edilmiştir.

Nokta ergitme tarama stratejisinde ergimenin başlangıcında nispeten yüksek artık gerilmeler elde edilirken daha sonra gerçekleşen işlemler ile yeniden ergitmenin gerçekleşmesi ile birkaç kez ısıtıldığı için artık gerilmelerin gevşediği tespit edilmiştir.

Yeniden ergitme tarama stratejisinde katmanlar arasındaki lazer yönlerinin açı değişimleri ile artık gerilmelerin azaltılabileceği tespit edilmiştir.

Sonuç

SLE ile imalat sürecinde tarama stratejilerinin mikroyapı, mekanik özellikler ve artık gerilmeler üzerinde etkileri mevcuttur. İmalat sırasında katmanlar arasında tarama yönlerinin değişiminin daha iyi sıcaklık dağılımı ve ısı akış yönü sağlayabildiği görülmektedir. Bu durum malzeme üzerinde izotropik bir etki sağlayabilmektedir. Tarama vektör uzunluklarının kısaltılmasının genel olarak parçaların artık gerilmeleri ve mekanik özellikleri üzerinde olumlu bir etkiye sahip olduğu düşünülmektedir. Yeniden ergitme tarama strateji ile elde edilen ince mikroyapı sayesinde daha iyi bir mekanik özellik ve azaltılmış bir artık gerilme elde etmek mümkündür. Gün geçtikçe araştırmacılar kendi tasarımları olan tarama stratejileri geliştirmekte ve araştırmalara devam edilmektedir.

Prof. Dr. İbrahim Etem Saklakoğlu